旭化成グループは、持ち株会社である旭化成と7つの事業会社を中核に、マテリアル、住宅、ヘルスケアの3領域で事業を展開しています。私たちロイカ事業は、マテリアル領域のライフイノベーション事業に属しています。「ロイカ®」は、旭化成が製造販売するプレミアムストレッチファイバー(ポリウレタン弾性繊維)の商標であり、インナーウエア、スポーツウエアなどの衣類、紙おむつなど、あらゆる伸縮性が要求される幅広い用途に使用されています。

今回の受賞の対象となった「RAPSプロジェクト」は、2022年5月に発足しました。それ以前のロイカ工場は、工程管理図、日誌、チェックシートなど、多くの帳票を紙で保存し、手書きで記入している状態でした。そのため、一覧はできるものの、データの検索や分析が難しく、結果としてデータではなく過去の経験に基づく人依存の意思決定になってしまうという課題が生じていました。

この現状を打破するため、データ連携と可視化、それに通じた業務そのものの見直しを目的に始まったのが、RAPSプロジェクトです。具体的には、工場内の生産、品質、設備、環境安全の関連データを一元的に管理し、可視化して、意思決定に使われる状態をつくることを目指しました。加えて、これまで熟練者の経験や勘に頼っていたトラブルの未然防止や条件の最適化を、データをもとに実施できる体制をつくることも念頭に置いていました。

RAPSプロジェクトを通じてスマートファクトリー化を実現するために、私たちはまず、現状の立ち位置を正確に把握することから取り組みました。旭化成オリジナルコンテンツとしてスマートファクトリー成熟度診断モデルを開発し、社内専門チームとの共同作業により感覚的な評価を言語化しました。これにより、注力するポイントを設定し、従業員の抱えるストレスや課題の聞き取りを通して、ロイカ工場のありたい姿を考えました。

ヒアリングから上がった声はやはり「転記作業が多すぎる」「過去の資料が見つからない」「紙の資料が多くてデータの集計に時間がかかる」といった内容で、目指すべきデータドリブンなアプローチに取り組むための分析可能な形でのデータ集約や、データセットを整えるための仕組みが圧倒的に不足していました。裏を返せば、それは今後への期待でもあります。そこで、工場内のさまざまなデータが可視化され、それが意思決定と行動に繋がる姿をイメージし、全員参加の自走型で情報を可視化することを目指しました。その取り組みと成果を、人、データ、組織風土の3つの視点で紹介します。

1 人に対する活動

可視化活動のコアツールであるUnitBaseとPower BIを活用する仕組みと運用方法を、従業員自身が作り上げる体制を構築しました。システムの運用者と開発者が異なる従来型の開発は、成果物が短期間でできる反面、一過性のものになりやすいという課題がありました。そこで、運用者である現場のメンバーが、支援組織による開発者教育を受け、自前で開発を行う仕組みをつくりました。このプロセスは、当然教育のための時間がかかりますが、真に運用者の願いを叶えるツールを生み出すことに繋がったと考えています。

以前は、データを集めて可視化したいと思っても、そもそもデータを扱える人財がいない、教育体制がなく相談できる相手がいない、自己研鑽の域を出ず評価されないという状態でしたが、現在は日常的にデータを扱う人財群が現れ、増え続けています。

2 データに対する活動

データの可視化は、まず多くの人が目にする日誌やチェックシートから着手し、手書きのデータを電子化して「ものづくりデータベース」に蓄積。この「ものづくりデータベース」に、スタンドアローンだった検査システムのデータ、生産管理システム、制御システムなどを全て集約し、可視化やデータ解析に使える状態をつくりました。さらにプロセス管理、品質管理などにも応用し、さまざまな「可視化成果物」が作られました。工場内に紙媒体で情報が散在し、解析できるデータセットがない状態から、あらゆるデータが一元的に管理され、利用できるようになりました。

3 組織風土に対する活動

スマートファクトリー推進に当たり、トップが明確なビジョンを示すトップダウン、明確な業務アサインにより従業員が当事者意識を持つボトムアップ、さらに技術的・精神的な不安を解消する協力体制によるサポートの3軸を重要視しました。スマートファクトリー化に向けた適切な推進体制を構築したことで従業員の期待が実行、達成されるサイクルが生まれ、自走できる体制が確立しました。

活動の結果、ロイカ工場では、長年当たり前になっていた紙文化からの脱却を実現。手書きのデータをその都度探していた状態から、情報はすぐそこにあり、いつでもどこでも誰でも利用できるようになりました。

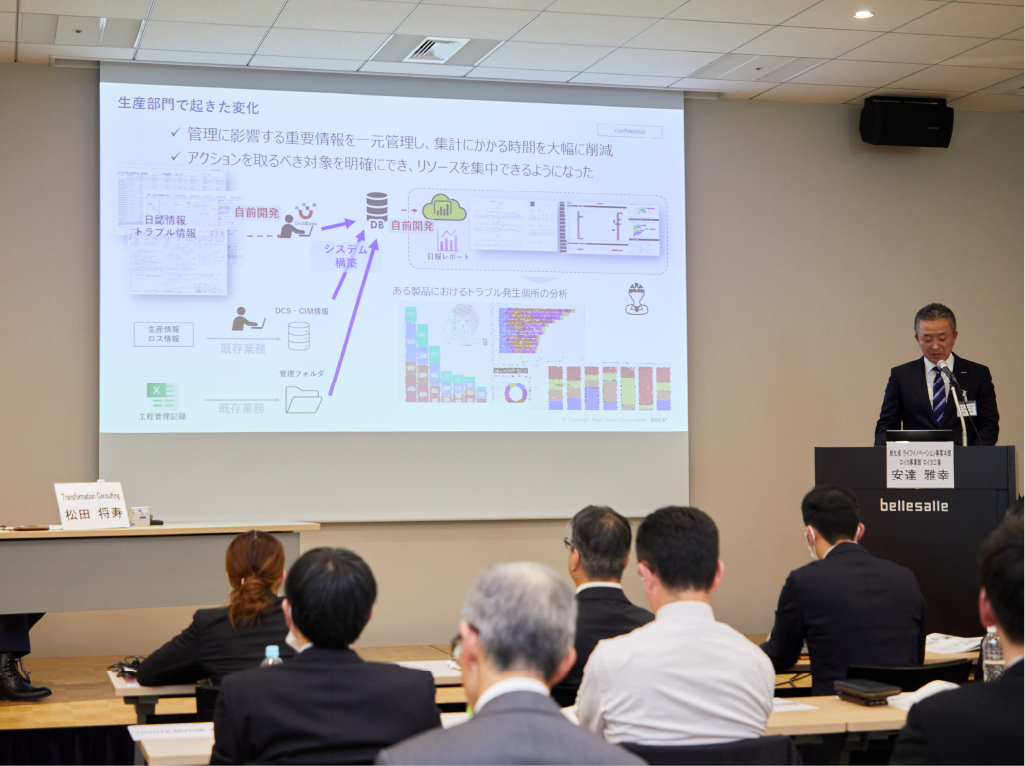

生産現場では、管理に影響する重要情報を一元管理できるようになり、集計にかかる時間が大幅に短縮されました。さらに、トラブルが発生した時は、工程のどこに異常があるのかをデータベースでさかのぼり、アクションを取るべき対象を明らかにして対処することが迅速に実行可能になりました。

品質管理部門でも、検査装置から出力されたデータを自動で蓄積し、転記や集計が不要な検査フローを実現。検査結果合否判定の自動化、検査成績書発行の自動化も図られ、品質保証の信頼性を高めつつ、効率的な品質管理を実現しました。

2024年現在、この運用体制をさらに全体へ拡大し、将来は保有する技術ノウハウの伝承、製販在の最適化まで昇華させたいと考えています。

RAPSプロジェクトによる定量的効果として、生産技術面では、この10年ほど頭打ちだった生産効率が一段階上がったと考えています。データを活用することで今まで想像もしていなかったプロセス因子間の新相関を発見したという事例も出ています。品質面においても、製品の品質異常数に減少の兆候が見られます。

RAPSプロジェクトのポイントは、現場メンバーが自分たちの使いやすいツールを自分たちで作り上げることができた、という点にあります。それを支えたのが、実践的な教育、使いやすく集約されたデータ、サポート体制の3つの要素です。

まず、可視化ツールを従業員に展開するため、オリジナルの教育資料を作り、OJT教育の仕組みを整備しました。OJT教育においては、いつ、誰が、なぜ困っているのかなどを書き込むシートを作り、やりたいことや知りたいことを具体的にした上で、可視化画面を作り上げています。実際に現場で使われている可視化画面には、表示形式、データアップデートのタイミング、検索機能の付与など、さまざまな工夫が施されており、これらはOJTシートに落とし込まれた具体的なニーズから生まれたものです。

また、工場内のデータをものづくりデータベースで一元管理し、二次利用を見据えてデータ整形したことでデータが使いやすくなり、データドリブンが促進されました。

私たちが最も重視していたのが、従業員のデータに対する抵抗感を最小化し、期待感を最大化させることです。内製化した教育資料、業務につながるOJT教育、データの一元的集約といった取り組みは、担当者の「変えられる」という期待感、成果を評価される安心感、当事者意識を高めることに繋がりました。

さらに、工場内にサイネージを配置して現場のメンバーがデータをいつでも利用できる状態にし、担当者以外のメンバーも巻き込みながら、工場全体にデータを使う風土を醸成することができました。この結果、通常業務では掘り起こせない新たな人財やスキルの発掘につながり、ロイカ工場従業員のモチベーションを高める要素にもなりました。

その成果として、社内での可視化画面活用状況調査によると、閲覧人数の割合、一人当たりの月間閲覧数とも、ロイカ工場は社内トップレベルにあり、スマートファクトリー導入期の先進モデル工場という認識が社内に定着しています。

これからも可視化という行動を切り口にさらにデータ化を進め、データ分析、生産革新に繋げていきたいと考えています。そして、人、データ、組織風土のさらなる高みを目指していきます。また、工場から事業全体への活動の拡がり、現在のデータのみならず過去のデータも利用可能にしていく時間的拡がり、マザー工場として海外拠点にも展開する空間的拡がりにも取り組み、人々の活躍の場をさらに拡げていきます。こうした活動を通して、”顧客ニーズに的確に対応できる機能性に優れたひとクラス上のストレッチファイバー”として、多種多様な用途やニーズに応え、お客さまに更なる価値を提供していきたいと考えています。