2001年に設立されたダイキンコンプレッサーインダストリーズ(DCI)は、圧縮機などの製造開発を行っており、2021年度売上高は約350億円、従業員は約2,300名です。ルームエアコン、パッケージエアコン、ビル用マルチエアコンに搭載される圧縮機に加え、空調機の室内機・室外機に搭載されている当社オリジナルアウターローター型DCモーターを生産しています。

会社設立当初は、品質重視、人海戦術による工場運営を行っていました。当時はタイの労務費が安価だったという背景もあり、品質特性の基準値は全て手書きで記入して保存。抜き取り検査も製造と品質のダブルチェックを実施していました。人海戦術による品質取り組みを徹底することにより、当時は品質についてあまりイメージが良くなかったタイ製製品への信頼性確保に努めていました。

しかし、年々労務費が高騰し人手に頼った品質管理の取り組みが困難になりました。加えて、他地域のグループ工場での生産拡大に伴う輸出の減少や、リーマンショックなどの社会環境の変化に起因した景気後退により販売が減少。こうしたなかで抜本的な生産性向上、コスト削減が課題となりました。

顕在化した課題の解決に向けて、ITによるプロセス改革を進めるために2013年、タイのナショナルスタッフによるIT専任チームを総務部に設立しました。当初は6名の体制で主に人事労務関係のインフラ管理を行っていました。2015年には工場システム全般をITチームで管理するため、エンジニア部門にITチームを移管し、8名体制としました。

組織変更を経て、2020年にはビッグデータを活用したものづくり環境改革を担う「IT戦略室」を設立。IT人材に関しても、製造ラインでの実習やダイキン生産方式やPDSに基づく改善活動を学び実践することで、現場に強いIT組織づくりに取り組みました。これにより、ITチームが地道に現場の困りごとを収集し、三現主義でIT・DX支援を実行、また人海戦術での課題を見える化することで、問題解決のスピードを向上してきました。

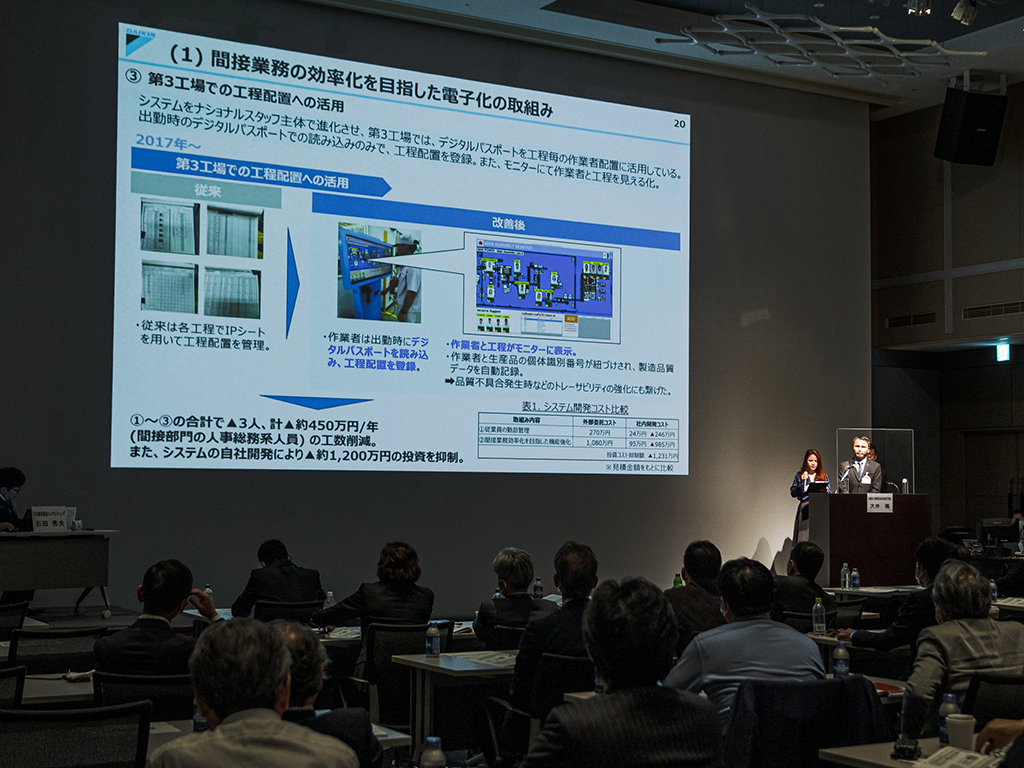

1. 間接業務の効率化を目指した電子化の取り組み

従来、従業員の勤怠は管理表へ手書きで記入し、その記録をPCに入力していました。2008年にデジタルパスポートを導入し、入出門ゲートでの読み込みによる入退室の自動記録を開始しました。2013年からナショナルスタッフ主体のIT専任チームが主体となり、タッチパネル式のキオスク端末を導入。残業管理やバス手配、昼食管理などの労務管理に使用し、管理業務の効率化を推進しました。

2014年にデジタルパスポートを切削工具、スペアパーツ、原材料の手配にも展開。2017年にはデジタルパスポートを工程ごとの作業者配置に活用しました。さらに、作業者と生産品の製造番号を紐付け、製造品質データの自動記録を行うことでトレーサビリティ強化にもつなげています。

これらの導入により、間接人員を3名削減し、年間450万円の削減につながり、システムを自社開発することで、外部委託費で約1200万円の投資抑制ができました。

また、動画による作業要領も導入しました。従来は座学中心の教育を行ってきましたが、教え方のばらつきや文章では伝わりにくい箇所があるなどの課題がありました。そこでテキストでは伝わりにくい作業に関しては動画教育を導入。視覚的に説明するとともに、確認テストを実施することで理解度が向上しました。合わせてデジタルパスポートを活用して作業認定者のみが工程配置されるようにすることで、2021年には人に起因した市場クレームを2020年比で75%削減できました。

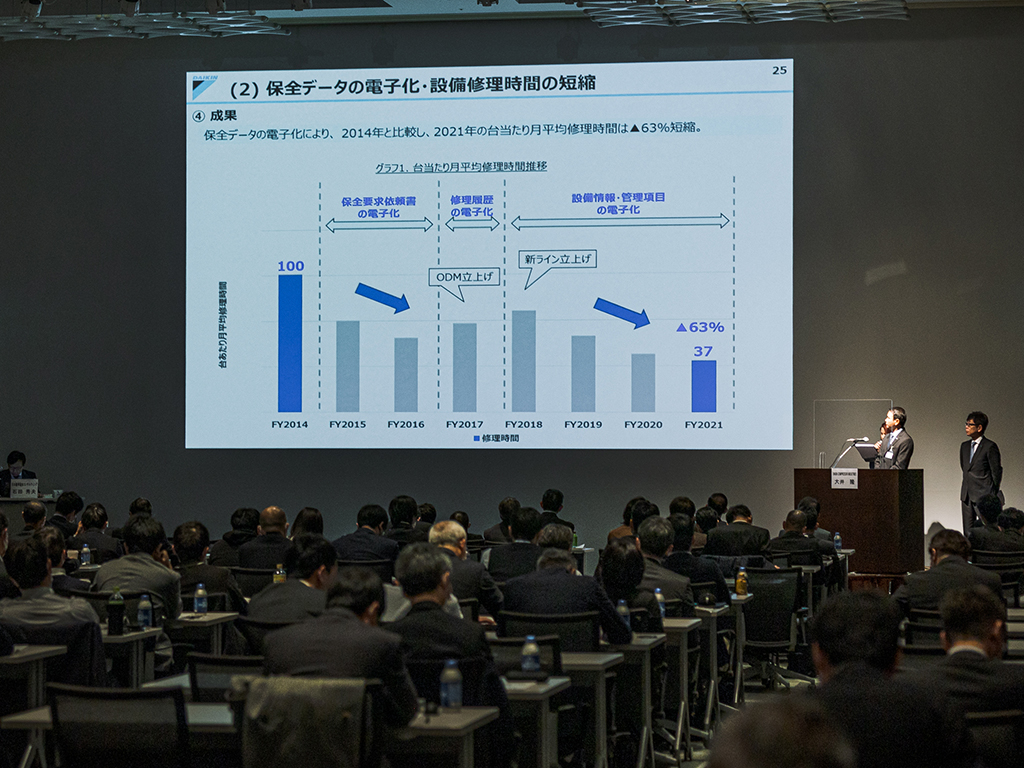

2. 保全データの電子化、設備修理時間の短縮

従来は設備故障時に修理依頼書を手書きで作成し、保全に依頼していたため、必要なときに保全担当者がつかまらず、設備停止時間が長びく要因となっていました。そこで2015年に「メンテナンス・リクエスト・システム」を自社で開発し、設備番号など依頼情報をシステムに入力することで、対面でなくても修理を依頼できるようになりました。

また、依頼情報を各工場のモニターに常時表示することで、それぞれの修理依頼にどの担当者が対応しているかをリアルタイムに把握できます。ライン別の故障設備や停止時間も見える化され、迅速な修理対応が可能となりました。

2017年には修理履歴を電子化し、過去のトラブル検索が容易になり、設備の正確な停止時間や修理時間、修理方法、担当者を迅速に得られるようになったことで、修理時間の短縮へとつなげました。

さらに設備保全管理システムの構築を進めました。従来の保全者による経験や勘による設備修理では、作業者によって修理の時間や精度にばらつきが生じていました。第3工場では、各設備に2Dコードを付与してタブレットから2Dコードを読み取ることで、設備取扱説明書や製造工程管理表、修理手順書、過去の修理履歴、部品の在庫情報などにアクセスできる保全管理システムを構築しました。

保全データの電子化に取り組んだ結果、2014年と比較し、2021年は台当たり月平均の修理時間を63%短縮させることができました。

3. ITを活用したコスト管理の強化

2014年、生産管理盤、集中管理盤を自社開発し、データの自動蓄積を実現するとともに、管理者がリアルタイムかつ一括で状況を把握し、迅速に対応できるようになり、2017年にはPC、スマートフォンからのアクセスを可能としました。2017年、納品伝票に2Dコードを追加しました。部品情報を自動で収集管理するように改善し、間接人員を2名削減し、年間約300万円を削減。また、社内での車両滞留時間を1日当たり約100分の削減ができました。

同年には「リアルタイムコストコントロールシステム」を自社で開発。端末などから自動蓄積した情報をデータベースに集約、電子生産管理盤、刃具使用推移データを連携させることで、リアルタイムで工数の見える化を実現しました。

本システムの活用と刃具の現地調達化、内作化、刃先処化、再研磨の1枚化などの地道なコストダウン活動により、2020年には2015年比で刃具コストを39%削減。同時に設備異常に迅速に対応が可能となったことにより、設備故障時間も63%の短縮ができました。

4. モノづくりプロセス改革

2017年、第3工場新ライン構築ではナショナルスタッフと日本人が協議し、良い品質の製品をより安く、瞬発力を持って生産・供給することを信頼のコンセプトとしました。徹底した自動化による直労費の削減、高速化技術の導入、ローカルや台湾のメーカー活用による投資削減などにより、世界ナンバーワンの高効率ラインを構築することを目指しました。

このコンセプトに基づいたモノづくりプロセスを改革すべく、日本人の生産技術者とタイのナショナルスタッフと混成チームを結成。品質向上、投資削減、直労費削減を目指したダイキン工業(DIL)との工法開発技術4テーマを含む合計25テーマをDILとDCI協業で検証し、確認し、信頼に織り込みました。

これにより、第3工場の新ラインでは従来と比較すると直接人員は67%の省人、設備投資額は37%の削減、圧縮機コストは60%の削減を達成することができ、圧縮機コストの競争力強化に大きく貢献しました。

1. 工場マネジメント

年頭方針と社長メッセージに基づき、各部門の責任者がアクションプランを作成、進捗フォローをサポートするとともに月次で監視し、KPI指標に基づいた管理を実施しています。全部門のマネージャー以上が参加するSQCDEの各会議を月次で開催し、全部門一体となり活動を推進。またラインごとの現場改善報告会も月次で開催し社長へ報告し、社長からはさらなるレベルアップに向けたフィードバックが直接行われ、モチベーションの向上につなげています。

2. 安全活動

全従業員が参加できるよう、作業環境、災害防止活動、健康管理などに焦点を当て、さまざまな方法を用いて継続的に取り組んでいます。全従業員を巻き込んだ安全活動に加え、タイのダイキングループでの共同安全活動を継続した結果、2014年10月から2017年10月までの1090日間、当社過去最長記録である災害ゼロを達成することができました。

3. 人材育成

トレーニングセンター「道場」を設立し、安全品質、生産性、PDS改善活動、保全環境などの教育コースを整備しました。また、タイ国内の生産拠点であるDITと共同で運営する「タイ技能伝承委員会」での議論、ダイキングループの技能伝承会議への参画を通じて技能伝承を推進しています。

マネジメント研修では、ダイキングループ主催の研修プログラムへの参加により、グループの経営理念と方針に基づいた人材育成を実施。これまで参加者10人全員が管理職に就任しており、経営幹部のローカル化を推進しています。管理職以上のタイ人の割合は、2005年の59%から2021年には82%まで増加しています。

さらに、人材の定着については設立当初に離職率が高かったことを受けて、タイ人の国民性や文化を反映し、業務以外で従業員を巻き込んださまざまな機会を設けて、帰属意識を高めることで定着化を図っています。2021年度の離職率は0.6%(2012年比86%低減)に抑えています。

4. 環境・CSR活動の取り組み

環境負荷の低減については、先ず低圧圧縮機の改善や太陽光発電の導入により、2021年には2014年と比較して21%の削減を達成しています。また、自動サイクル処理システムの導入などにより、工場排水の水質も向上。外部への排水ゼロ化を達成するとともに水道使用量も削減。CO2排出量についても25%の削減を達成しました。さらに、製造品質データなどの電子化により紙使用量の削減などを実施しています。

弊社は、新規プロセス改革の定着を推進し、世界ナンバーワンの高効率ライン構築を実現しましたが、今後も顧客のニーズや事業環境の変化に対応するため、(1)よりスリムで強靭な体質への変革、(2)従業員が主体的にチャレンジし続ける風土の醸成、(3)グローバル拠点へ水平展開しグループに貢献、の3点に取り組みます。

加えて、より良い工場にするために継続して取り組む点として、まず、全員が当事者意識を持って改善を推進できる手書き活動板の良さとITビッグデータ活用の高度化を両立し、オペレーションレベルをさらに高めること。次に、組織のDNAや技能といった、見えにくいもの、測りにくいものにさらに光を当てて成長する工場・組織にしていくこと。そして、社員に夢を持ってもらえるような、明るい未来に向けた将来のDCIのありたい姿を明示することです。

このような活動に取り組みながら、さらなる飛躍に向けた変革にチャレンジしていきたいと考えています。